Mit uns wird vieles leichter: Gerade bei Komponenten in Antriebsstrang und Fahrwerk von Pkw und Nutzfahrzeugen wird Leichtbau immer wichtiger. Hier haben unsere Experten gemeinsam mit anderen Spezialisten in der „Initiative Massiver Leichtbau“ 1.917 Ideen mit einem Einsparpotenzial von 358 kg gefunden. Schon heute sind unsere besonders leichten Bauteile im Einsatz. So unser innovativer Werkstoff, der Stahl 46MnVS5. Mit diesem hochfesten Stahl werden Crack-Pleuel um 10 % leichter.

Mit Stahl die Automobilindustrie bewegen

Ob Werkstoff, Idee oder einbaufertige Komponente: Gemeinsam mit Kunden finden wir neue Lösungen für die Herausforderungen ihrer Märkte.

Ansprechpartner findenLösungen für das Fahrzeug der Zukunft

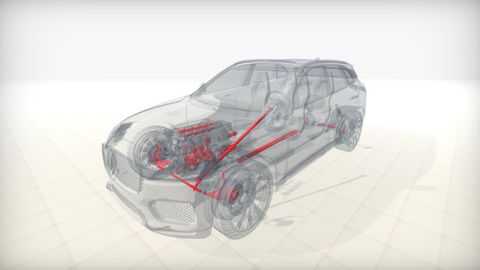

Wo umweltfreundliche, leichte, sichere und gleichzeitig kostengünstige Mobilität gefragt ist, finden wir mit Stahl die richtigen Antworten. Wir arbeiten mit Kunden eng zusammen, um Stahlwerkstoffe, Bauteile und weitere Lösungen weiter- oder gleich neu zu entwickeln. Unsere Experten in der Anwendungsentwicklung setzen dabei frühzeitig leistungsstarke Simulations-, Modellierungs- und Data-Mining-Programme ein, um zur besten Lösung zu kommen. Unsere Lösungen helfen, Ressourcen zu sparen, Gesamtwirkungsgrade von Endprodukten zu verbessern und Leichtbaupotenziale auszuschöpfen. So bringen wir für die Automobilindustrie die Mobilität von morgen voran, egal ob Pkw, Nutzfahrzeug, Auflieger oder Mikromobilität.

Leichtbau

Elektromobilität

Die Fahrzeuge der Zukunft fahren auch elektrisch. Welche Rolle der Werkstoff Stahl in Elektroautos spielen wird und mit welchen technologischen Innovationen Fahrzeuge morgen unterwegs sein werden, finden unsere Projektteams zur E-Mobilität heraus. Beispiel Hybrid-Pkw: Aufgrund des Downsizings des Elektromotors wird Stahl als Leichtbau-Werkstoff immer wichtiger, zum Beispiel in Gestalt fester, kompakter und wärmebeständiger Stahlschmiedekolben in Dieselfahrzeugen.

Hochfeste Stähle

In enger Zusammenarbeit mit Kunden aus der Automobilindustrie haben wir zwei neue Stähle entwickelt, die deutlich energiesparender hergestellt werden können: den bainitischen Schmiedestahl 16MnCrV7-7 und den nach Halbwarmumformung induktiv gehärteten Stahl 50CrMnB5-3. Weil wir Stahlwerkstoffe mit hoher Festigkeit präzise an individuelle Anforderungen anpassen können, sind wir erster Ansprechpartner für eine energieeffiziente Stahlproduktion.

Das Leistungsspektrum der GMH Gruppe

Gemeinsam mit Kunden entwickeln und produzieren wir wegweisende Lösungen für die Automobilindustrie: von der Idee über maßgeschneidertes Vormaterial bis zu einbaufertigen Komponenten. Unsere Produkte und Services kommen überall da zum Einsatz, wo es um Zukunftsfähigkeit, höchste Qualität, Effizienz und Sicherheit geht.

Stahl der GMH Gruppe steckt in 4 von 5 Fahrzeugen deutscher Produktion: in Antriebs-, Kurbel- und Nockenwellen, in Getriebe- und Fahrwerksteilen für Pkw und Lkw. Ganz gleich ob E-Mobilität oder Mikromobilität, ob Leichtbau-Lösung oder Kunststoffformen-Stahl für den Premium-Fahrzeugbau – wenn es um die beste Lösung für kundenspezifische Anforderungen geht, findet man in der GMH Gruppe den richtigen Ansprechpartner.

Kompetenzen, die Vertrauen schaffen

Digitalisierung

Vor allem seine Mikrostruktur verleiht Stahl die geforderten mechanischen Eigenschaften. Unsere Experten nutzen ein selbst entwickeltes, schnelles Simulationsprogramm und vielfältige Data-Mining-Verfahren, um die nötigen Eigenschaften exakt zu berechnen.

Qualitätssicherung

Um höchste Präzision und Qualität liefern zu können, gehen wir auch in der Qualitätssicherung über Standards hinaus. Zum Beispiel mittels Lasertriangulation von Profilkonturen für Türscharniere oder bei der Prüfung von gewalzten Profilen durch unsere Erfindung Calipri Hot.

Nachhaltigkeit

Der auch in der Automobilindustrie geforderten Nachhaltigkeit von Produkten und Prozessen wird unser Stahl von Anfang bis Ende gerecht: Durch höchst effizientes Rohstoff-Recycling sowie die Optimierung von Logistik- und Produktionsprozessen schonen wir Klima und Ressourcen, so gut es geht.

Standortvorteil

Unsere über 20 Unternehmen sind bestens vernetzt, von der Stahlherstellung über die Verarbeitung, Anwendung bis zu Forschung und Entwicklung. Auch geografisch nah am Kunden und dank der soliden Infrastruktur in Europa bieten wir klare Wettbewerbsvorteile, wenn es um Liefertreue und -flexibilität geht.

Fragen zu unseren Branchen? Kontaktieren Sie uns!

Ansprechpartner

Kontakt Branchen

- E-Mail: kontakt@gmh-gruppe.de